理想拿到决赛入场券

10月18日,理想汽车交付车辆达100万辆,成为国内唯一实现百万交付的新势力车企。

从第1辆到第100万辆,比亚迪用时13年,特斯拉用了近8年,而理想汽车仅仅只用了58个月,不到五年时间,是三家中最快的达成百万交付里程碑的车企。

更重要的是,理想还是唯一一个均价超过30万元、拥有百万规模的中国豪华汽车品牌。

达成百万交付的背后,其实是多维度因素合力的结果——理想通过精确的产品定位和用户需求洞察进入家庭市场,得到了市场的积极反应的同时,迅速在生产制造和供应链条上实现上量交付。

实现百万交付的过程中,理想俨然已经摸索出一套为之可行且能够正循环的方法论,这种体系化能力还将实现百万交付后持续奏效。

持续爆款的背后逻辑

理想是为数不多在创立之初就成本践行大单品战略的车企。

在达到10万辆的交付规模时,理想只有理想ONE一款车。当时同期的车企至少有两款,多的甚至有五款车。理想ONE几乎是当时中国汽车业最成功的大单品,开创了家庭赛道,且在极短的时间内在豪华车市场站稳脚跟,进入BBA豪华品牌的腹地。

理想ONE的成功为理想熬过了造车初期的艰难阶段,完成资金和技术积累——30万元以上的SUV市场几乎是中国汽车市场最肥硕的土地。

理想做的一个正确决定是,坚持延续产品定位的一致性,在一个稳定的市场扎根做好。

理想后续推出的L系列产品同样聚焦在高端家庭用车市场。2023年2月,理想推出了L系列产品,理想汽车用字母来代表产品的平台,用数字代表车型尺寸级别的差异。

凭借多款在定位上具有延续性的车型和逐渐拓宽的价格带,理想成功在用户心中占领品牌心智。在技术上也形成增程电动技术、大六座空间布局、多屏全车语音交互技术、智能驾驶技术和5C快充等标签。

这个阶段也是理想汽车真正的快速上量阶段。L系列在度过了换代爬坡期之后,形成了一股强大的合力。理想前50万辆交付用时近4年,而后五十万辆仅用了一年零一个月的时间。

对于不同阶段的任务和发展的方向,理想有着足够清晰的认知和定位,这其实也是理想持续保持产品后劲的核心原因。以智能化作为切面来看,理想从去年以来一直在加速智驾和智舱的步伐。

今年7月,理想汽车正式向AD Max用户全量推送全国都能开的无图NOA功能。在已开放无图NOA的企业中,理想汽车智能驾驶累计行驶里程最多,达24.1亿公里(数据截止2024年9月底)。

同月,理想汽车基于端到端模型、VLM视觉语言模型和世界模型的全新自动驾驶技术架构也开始向千人规模的测试用户推送,第一个实现上车落地。

理想在智驾上追赶十分迅猛。截至9月底,理想汽车拥有超过24亿智驾里程,以及5.39EFLOPS的训练算力,跻身智驾第一梯队。预计到2024年底,理想汽车训练数据超过30亿公里,训练算力超过8EFLOPS。

智舱方面,理想汽车自研了多模态认知大模型Mind GPT,是真正围绕车载场景打造的大模型,拥有理解、生成、知识记忆及推理的能力。

在Mind GPT加持下,理想同学迈入大模型的智能时代,具备安全、准确、有逻辑的对话生成、语言理解、知识问答、逻辑推理等能力,支持AI任务大师、AI绘画大师、调音大师、小主人模式等定制化功能。

技术快速研发投入、快速迭代更新的背后是足够的现金储备支撑。截至今年二季度,理想的现金储备达到972.5亿元,而这正是销量快速增长带来的正向结果。

迈过交付大关

销量暴涨后,一个在汽车业反复出现的问题是交付难关。大部分车企都会在快速增长阶段周期性跌入产能地狱。在市场最需要产能时,因为长达数月甚至半年的交付周期而错失良机。

卖出100万辆车的这个过程中,理想几乎没有遇到产能瓶颈。

理想2022年卖了13.3万辆,2023年暴增至37.6万辆,今年会超过50万辆,理想的供应链和工厂一直面临翻倍增长的需求。从结果看,理想的供应链和工厂超额完成任务。

理想汽车供应链副总裁孟庆鹏提供了一个数据——理想ONE第一个月的产能只有1000辆,而理想L6的首月产能是1.3万辆,理想对工厂和供应链能力的投入让理想的峰值交付能力在四年不到的时间里增长了13倍。

汽车的生产与交付极其考验工厂的效率和供应链的韧性。汽车的需求是波动的,但工厂和供应链要在面对剧烈波动时提供稳定的产能以及合理的成本。

对采用直营销售,没有经销商作为生产和销售缓冲地带的理想汽车,弥合产能与需求的裂隙,在订单暴增时按时交付汽车是一件更复杂的事情,既需要运营协作能力,也需要技术。

与多数从代工起步的造车新势力不同,理想从一开始就选择自建工厂,从头开始学习并搭建整个制造体系。

理想常州工厂完全由理想自研、建造并运营。这座工厂在去年就已经能实现每72秒下线一台车的生产节拍,接近汽车业内最快的特斯拉上海工厂。常州工厂自动化程度极高,产线综合自动化率接近80%,焊接、涂装车间的自动化率几乎是 100%。

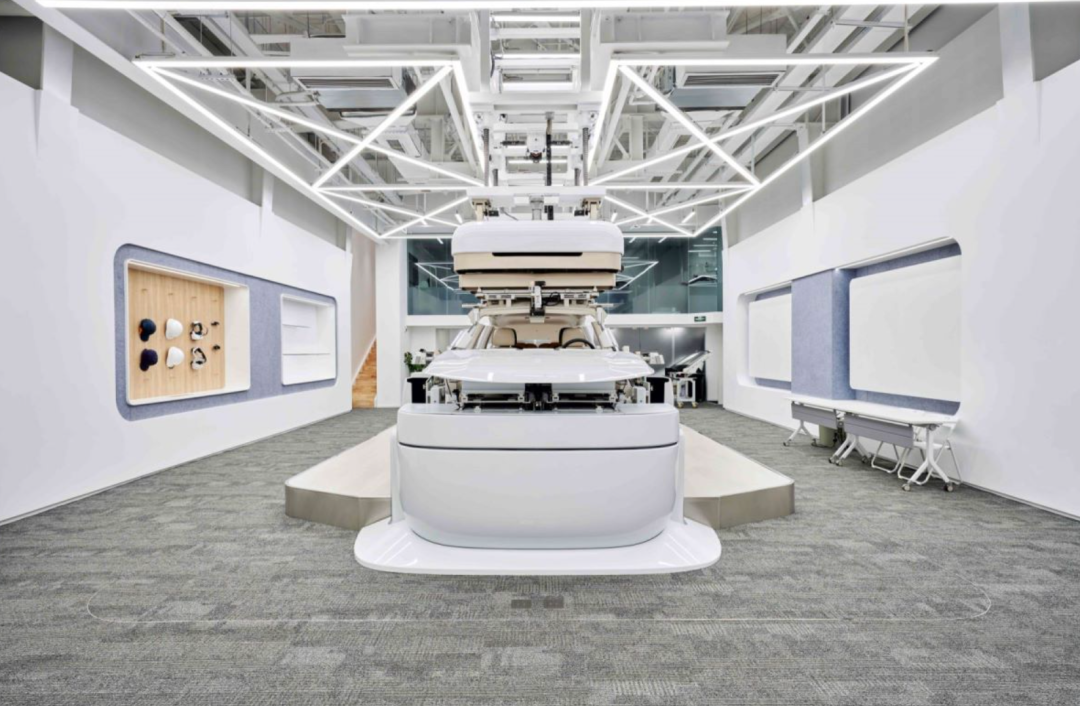

智能空间实验室

极高的自动化水平之外,理想的工厂也有着很高的智能化水平。

2023年7月,理想上线了全栈自研的智能制造操作系统 Li-MOS,这相当于给工厂装上一个“超级大脑”,能够每一辆理想汽车从排产开始到下线的制造过程全周期管理,包括计划、物流、冲压、焊装、涂装、总装6大业务领域的端到端全流程闭环。

Li-MOS生产操作系统高效调度的同时,也产生了海量高质量的数据,这些数据让AI在汽车行业落地有了可能。基于此,理想汽车基于用户车脱敏数据以及基地制造过程数据全自研了一套AI工具系统(连山质量预警系统),实现了端到端的数据AI应用。

系统里的AI模型能够持续学习,成为类似“硅基汽车专家”运行在用户车和产线上,将发现的潜在质量风险和过程工艺风险通过连山数据智能平台呈现给工程师。

理想的这套系统不仅自用,也在多个供应商端进行试点,一方面帮助其预警生产工艺中的问题,另一方面解决在用户需要解决售后维修问题时,以前预警用户、门店和供应商,在问题发生前替用户排出问题,建立起行业领先的协作模式。

此外,理想也要求供应商的产能具备通用性和兼容性,让供应商的工厂也能像理想自身的工厂一样,足以适应需求端的波动。

2023年之前,整个汽车业都经历了芯片短缺和疫情下的保供难题。当时的境遇让理想在2023年开始全面发力完善供应链能力。理想花了一年时间夯实了供应链的底层流程建设,今年供应链的变化则是更数字化并开始引入人工智能。

理想供应链的底层是两个重要的基石:AI和WIN文化。AI对供应链领域的全面运营和体系进行赋能,提高效率。WIN文化则指深化理想和供应商的关系,在面临挑战时与供应商互相扶持,实现目标。

另一件事是近地化供应链,让供应商的工厂离理想更近,降低物流运输带来的成本和效率波动。过去几年,理想的供应商围绕理想常州工厂半径60公里的区域建成了零部件产业带,关键零件从出厂到进入理想的库房只需要不到2小时。目前理想工厂有60%的供应商都在这个半径60公里的圆里。

工厂、供应链体系在内的整套系统帮助理想在过去五年交付了近100万辆车,整套体系接下来还要面对更大的挑战——理想的销量依然在稳定增长。

一个鲜明的行业样本

理想汽车的崛起为汽车业提供了一个新鲜的样本——一个新兴的汽车公司如何从零开始只用不到5年就卖出100万辆车。从产品理念、研发理念、运营架构到制造和供应链管理,理想都给出了自己的答案。

理想沉淀的方法论揭露了当下汽车业的发展规律,也对汽车业的竞争对手具备参考意义。更重要的是,理想基于独特的产品定义和高端的产品市场,培养了一批具备足够技术能力,能造出好东西的汽车供应商。

汽车业竞争的本质即是整套汽车供应链的效率和能力,理想汽车的成功根植于中国本土成熟强大的汽车供应链,它最终也反哺了整个链条。

在首款车型理想ONE爆火后,理想开始有意识地引入本土供应商来替代海外一线供应商。原本是博世、采埃孚占据主导的汽车底盘件市场,现在已经长出了刹车供应商伯特利和市占率一度超过50%的空气悬架龙头孔辉科技。

在原本合资车企占据主导的时代,中国本土的供应商得不到最大的蛋糕,他们也没有足够的资金投入技术,无法形成技术和资本的双重积累。

理想为代表的中国新兴汽车公司给了中国本土供应链一次崛起的契机。

不仅仅是订单,也有丰厚的利润。理想对每个零部件品牌都建立了成本评价体系,用它去比较现在合作伙伴给理想的报价,给到对方合理的利润。要知道,“合理的利润”,在过去中国零部件供应商的字典里是不存在的,大部分时候他们的利润率不到5%。

理想给供应商留出利润空间,供应商拿到足够的钱投入研发,造出更好的零部件再卖给理想,最终提升整套系统的竞争力和产品的护城河。

这也是理想和中国汽车业多数公司成功的关键。

100万辆交付是理想过去无数次尝试、修正和坚持投入的结果,这些积累也是理想迈入下一个阶段的基石。

特别策划

暂时没有评论